MT は、革新的かつ効率的な方法で精密加工のニーズを満たすために、旋盤用の固定および駆動ツール ホルダーを設計および製造しています。 ツールホルダーシリーズは、ターンテーブル付き傾斜旋盤や平行移動旋盤など、市販されているすべての有名ブランド旋盤で使用できます。

当社のカタログには10,000を超える製品が含まれており、さまざまな加工ニーズに対応できます。お客様が必要とするモデルが製品範囲にない場合、MTはお客様に合わせてプロジェクトをカスタマイズすることもできます。

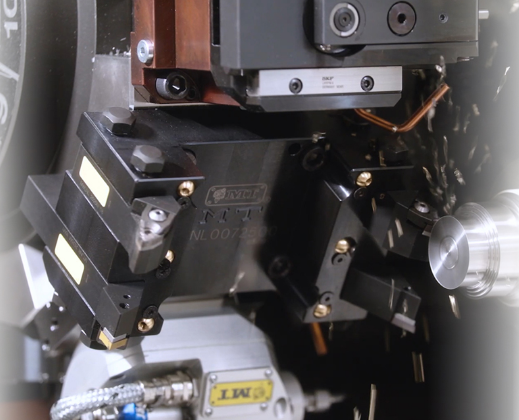

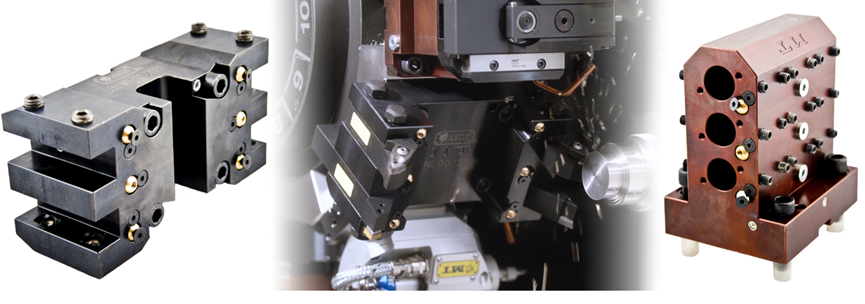

固定ツールホルダー

当社の固定ツールホルダは、旋削およびボーリングにおいて高い精度と剛性を提供するように設計されています。

当社は、旋削工具に内部冷却システムを備えたマルチステーション旋削工具ホルダを製造しており、2 つまたは 4 つの旋削工具を組み立てて同時に使用するのに適しています。

さらに、MT にはマルチステーション ボア ツール ホルダーもあり、最大 4+4 のボア バーを同時に組み立てることができ、メイン スピンドルとセカンダリ スピンドル、改良型バー ホルダー、ブレード ホルダー、および複数の固定ツール ホルダーでの加工を容易にします。 。 ボアカッターホルダーに構成された冷却システムには回路スイッチが装備されています。

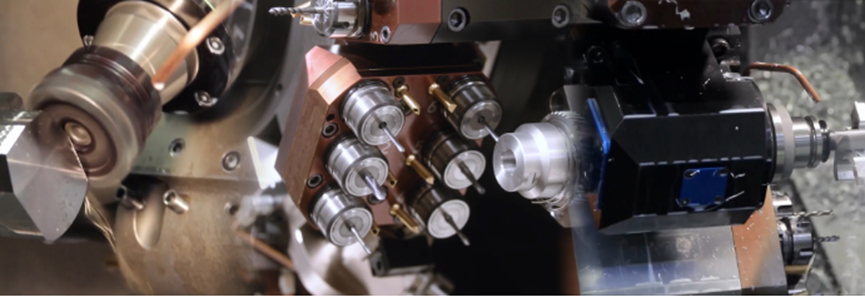

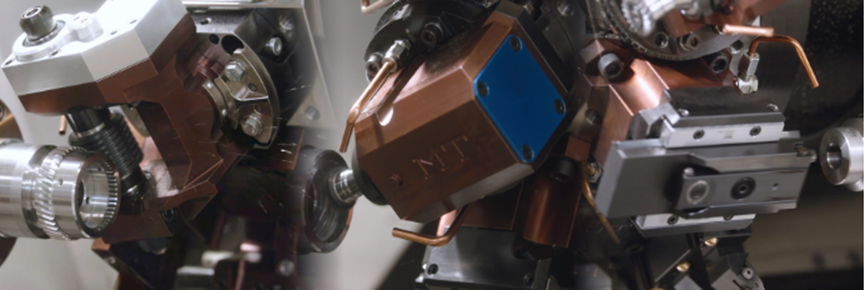

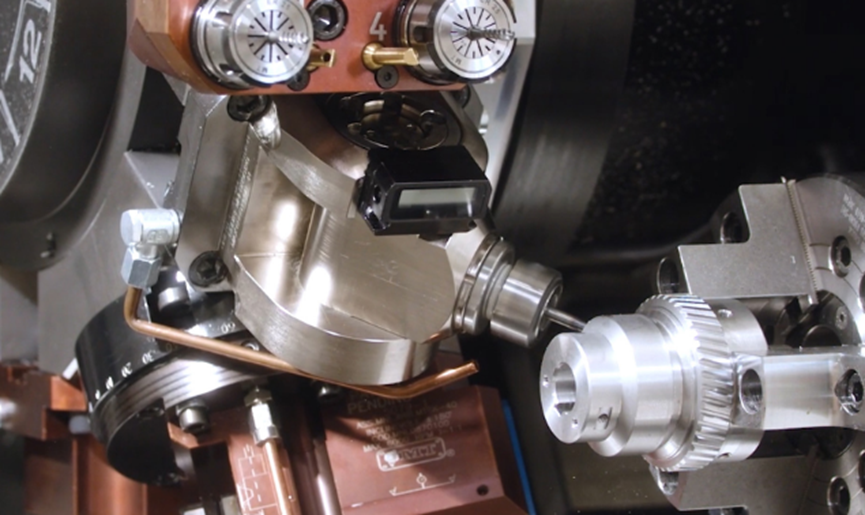

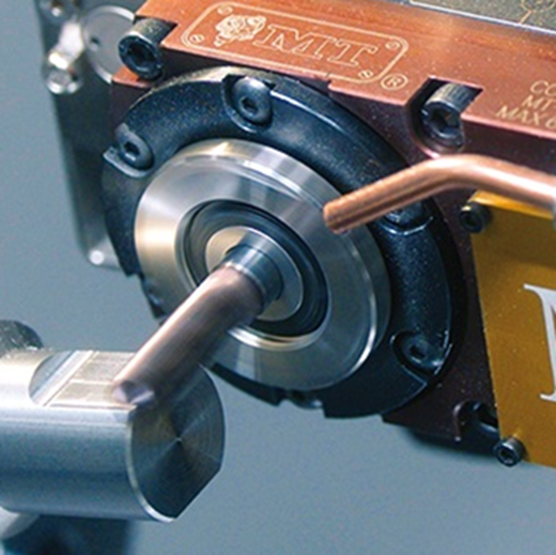

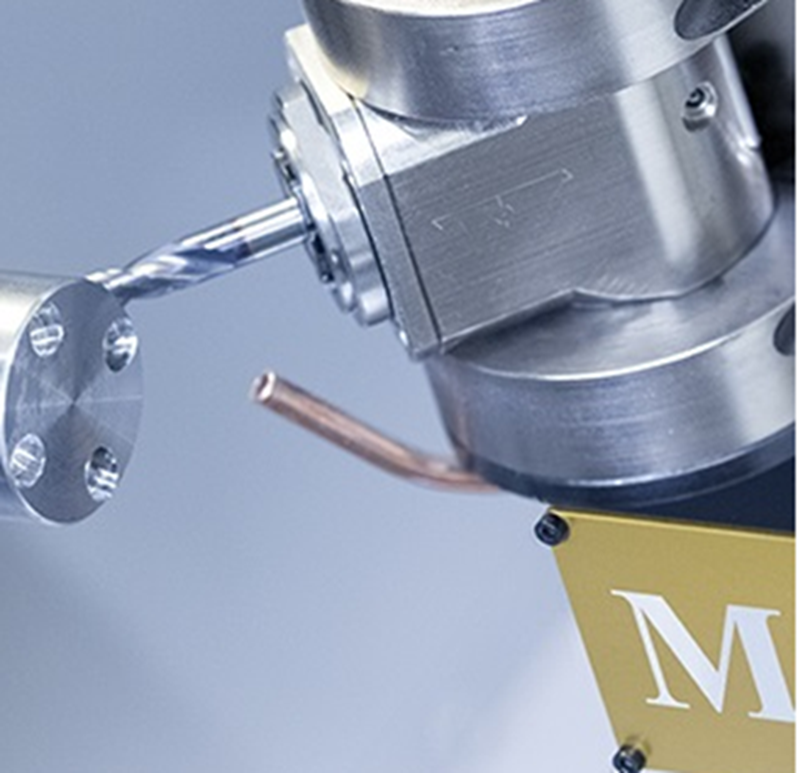

電動工具ホルダー

MT は、高精度と剛性を組み合わせた最先端の技術ソリューションを使用して設計されており、お客様は工作機械が提供する機能を最大限に活用できます。

MT 電動工具ホルダには次のような利点があります。

内部部品が大きくなるため、ピンの加工パラメータが増加します。

高精度ベアリングにより高速動作、高負荷加工が可能です。

試作ギヤと研削ベベルギヤを使用して、加工中に発生する騒音と高温を効果的に低減します。

ベアリングと止水リングの寿命を延ばすためにセラミックコーティング処理が施され、内部冷却水圧を70barに高めるためにベースリークシールが使用されています。

さまざまなジョイント オプションと素早い工具交換システムにより、加工の柔軟性が保証されます。

多出力モーターモジュールとクイックツールチェンジシステムの使用により、加工時間と設置時間が短縮されます。

高精度加工 (こうせいどかこう)

機械加工分野のパイオニアとして、MT は標準ツール ホルダーの提供に加えて、製品カタログで他のオプションも見つけることができます。

機械加工分野のパイオニアとして、MT は標準ツール ホルダーの提供に加えて、製品カタログで他のオプションも見つけることができます。

※様々な角度の穴あけ・タップ加工に使用できる角度調整式電動工具ホルダーです。

従来の電動工具ホルダは ER40 チャックとフライス ホルダしか使用できませんでしたが、スピンドルが改良され、90 を超えるモデルと 250 種類以上の異なる構成で使用できるようになりました。 さらに、角度品質を表示するエンコーダとデジタル表示画面が追加され、角度設定時間が短縮され、オペレータが機体の外で角度を設定できるようになりました。

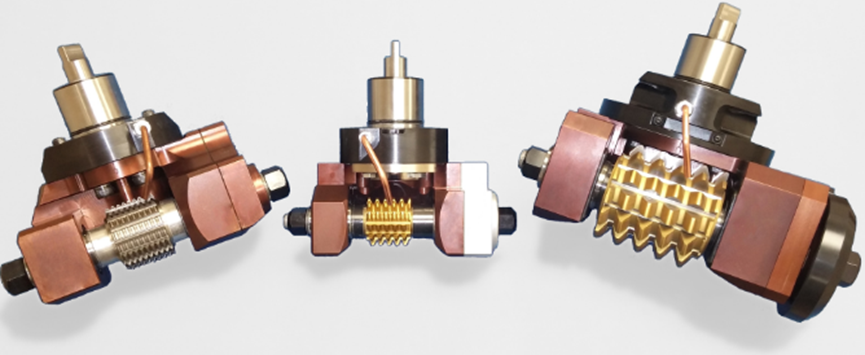

※外歯車:ホブバイトホルダー

ホブバイトホルダを使用すると、電動タレットを備えた旋盤で歯車加工を直接実行できるため、加工のためにワークをロードおよびアンロードする際のダウンタイムが削減されます。 ホブ工具ホルダーは、平歯車、はすば円筒歯車、平かさ歯車を加工できます。寸法は直径 40mm、長さ 43mm、直径 50mm、長さ 50mm、直径 80mm、長さ 80mm、直径 100mm のみです。 、長さ100mmの歯車フライスカッター。 小型加工はスイス式マシンギア加工にも適しています。

※内歯車:旋盤動力掻き取り装置

MTは3年間にわたる研究開発の末に技術を開発し、専用ツールホルダによりY軸を備えた標準旋盤で角度調整可能なキサゲツールホルダを実現しました。 旋盤のパワースクレーピングユニットは、クロスアングル加工に合わせて角度調整が可能です。また、MT社が開発したMTSKクイックチェンジシステムにより、ギヤカッターのクイックチェンジと取り付け精度を確保できます。 加工速度・精度ともに特殊歯車加工機に近いです。

※内部輪郭:91°多出力シェービング電動工具ホルダー

91°多出力シェービングパワーツールホルダーは、さまざまな形状の内穴または外円(四角穴、六角形、歯車および特殊形状)を加工できます。 フォーミング工具を使用することで高精度、良好な面品位が得られ、2/3mmから30mmまでの小穴加工が可能で、ホブ加工やシェービング加工に比べて工具の使用量が削減できます。

91°多出力シェービングパワーツールホルダの出力軸と刃物台の角度は91°であり、加工中にワークを回転させる必要があるため、長尺加工でも良好な直進性を確保できます。ワークピース。

91° マルチ出力シェービング電動工具ホルダーは、Y 軸を備えた工作機械で使用されます。粗加工および仕上げ加工に使用できますが、使用する工具位置は 1 つだけであり、出力端はより優れた加工精度を実現するために校正されています。 。

※溝:キー溝加工用電動工具ホルダ

他の技術と比較して、キー溝加工電動工具ホルダーは、別の加工装置を必要とせず、非常に短時間で溝の加工を完了することができ、加工サイクルを効果的に短縮します。 ダブルトラック設計により、動作中に最大限の安定性を維持でき、最大 10 mm 幅のキー溝を加工できます。 4:1 の減速比により、キー溝加工電動工具ホルダは限られた動力条件下で硬質材料を加工できます。 また、ユーザーのニーズに応じて、スロッティングツールホルダーは市販のブレードツールを使用することもでき、これにより加工パラメータを最適化し、スロッティング時間を短縮できます。 MT 技術部門は、適切なツールと適切な処理パラメータを提供します。

※キサゲツールホルダー:内外歯とキー溝を同時に加工

スクレーピングツールホルダーは、追加の機器を必要とせずに、タレット内で直接旋盤の内歯、外歯、キー溝を加工できるため、設置時間を効果的に節約し、コストを削減できます。

スクレーピングツールホルダーは市販のツールを同時に使用でき、内外歯の加工時にツールを交換する必要がありません。工具寿命を延ばすためのリトラクトプロセス。

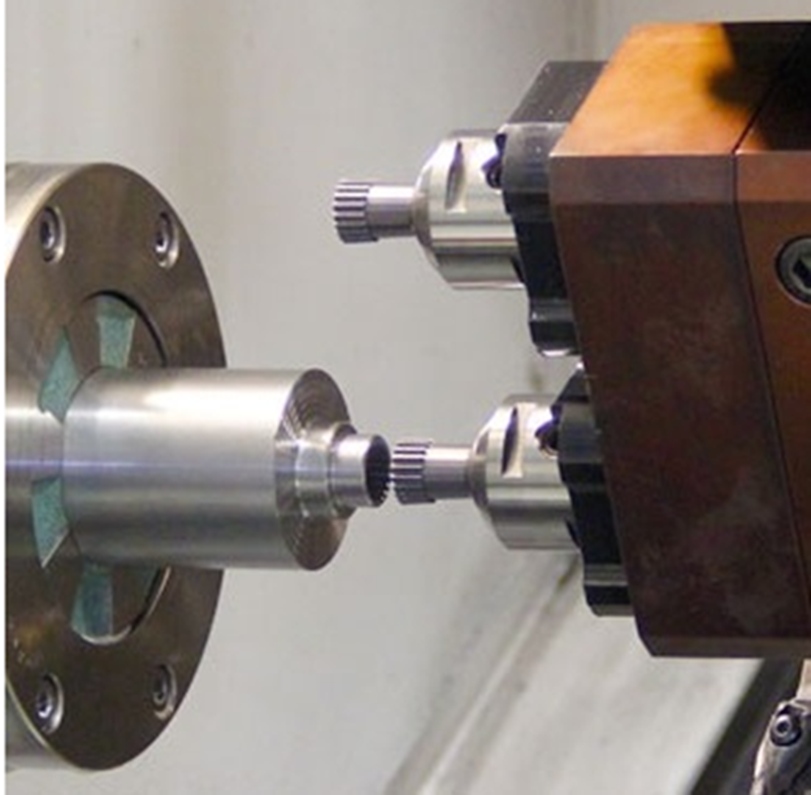

※長尺ワーク対応:固定芯置きツールホルダー

スライドケージモジュールはMTが特許を取得しています。電動工具ホルダーの駆動だけでケージのスライドと油圧爪の開閉が完了します。 油圧センターレストを備えていない旋盤では、タレットは追加のパイプやスイベルジョイントを必要とせずに細い部品を加工できます。 さらに、中央ケージにはワイヤレススイッチが装備されており、サポートアームの開閉を制御し、特殊なバルブを介してクランプ力を調整するために使用できます。

※高速研削・穴あけ・ねじ加工:X11パワー電動スピンドル

X11パワー電動スピンドルは、タレットの電動工具駆動により電気を生成し、電動スピンドルを60,000rpmまで駆動することができ、42mm電動スピンドルを使用することで出力速度を11倍に高めることができます。 実際の用途では、工作機械の標準タレットのみを使用し、工具位置を 1 つだけ占有して、研削、彫刻、高速穴あけ作業を実行できます。 電動スピンドルはタレットの冷却剤によって冷却でき、工作機械の作業ツールステーションが切りくず除去用の空気圧を提供しない場合、MT は設置する必要がなく、プラグアンドプレイできる空気圧装置を提供できます。追加のケーブルやその他の接続を切断領域で電気スピンドルを保護します。

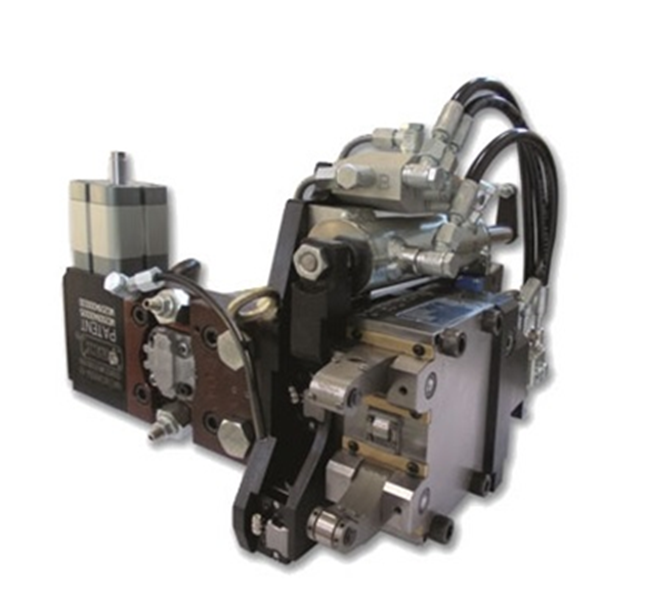

MTは、工作機械によるより複雑で信頼性の高い加工の実行と、加工プロセスの監視・管理を可能にする機械、エレクトロニクス、センサーを統合したソリューション「MT-DCM」を開発しました。

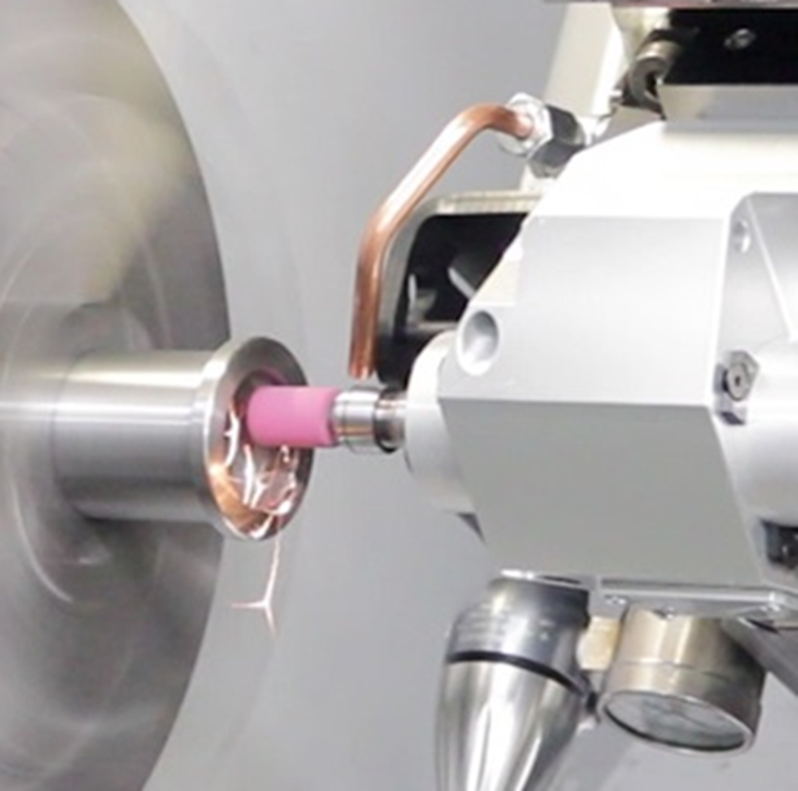

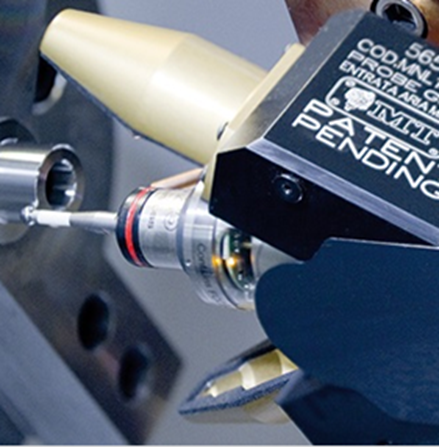

※旋盤のタッチプローブ保護:MT-TPSタッチプローブガード

旋盤での高精度加工には正確なプログラム制御が必要ですが、作業領域に切粉、ゴミ、クーラントが存在すると精度の低下やプローブの汚れ、破損の原因となることがあります。

そこでMTは、プローブの汚れによる精度低下の問題を解決するために、測定プローブ保護装置MT-TPS(Touch Probe Shield)を発明しました。 空気圧スイッチと空気圧空気洗浄測定プローブを使用して、測定プロセス中に最高の精度を保証します。

空気圧装置のない工作機械で保護装置を使用できるようにするために、MT は双方向空気圧ディストリビュータを開発し、それをツールタレットに接続して MT-TPS コンタクト プローブ保護カバーを操作します。 さらに、このデバイスは、X11 パワー電動スピンドルに空気圧を提供するために使用することもできます。 MT-TPS と X11 を組み合わせることで、従来の旋盤で最高精度の内面研削が可能になります。

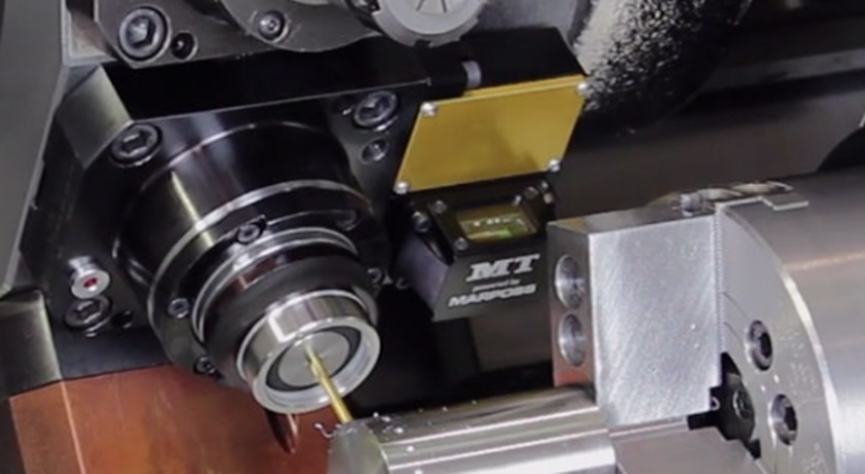

※工具の破損・摩耗監視:MT-SmartForce

MT-SmartForce のテクノロジーは、インダストリー 4.0 の概念に基づいています。 これにより、加工中に関連パラメータを即座に工作機械に送信できるようになります。 MT-SmartForceを搭載した電動ツールホルダーは、ツールの状態を随時監視し、破損した場合には交換を促し、加工パラメータや作業状況を自動調整することで、スクラップ率の削減と加工パラメータの最適化を実現します。

※追加接続Y軸:MT-DCYデジタル接続Y軸

MT-DCY は、タレット内の 1 つの工具位置のみを必要とするプラグアンドプレイの独立したデバイスを介して、Y 軸のない工作機械での穴あけ、フライス加工、偏心のために Y 軸方向に ±25 mm オフセットすることもできます。 。 糸。 MT-DCY は、他の複雑な接続やケーブルを必要とせずにホスト マシン上のすべての位置決め電子デバイスを統合し、双方向 Bluetooth プロトコルを通じて工作機械の CNC システムと直接通信します。 電動工具タレットのMT-DCYの伝達比は1:1であるため、工作機械の出力エネルギーを最大限に活用できます。

※自動角度調整モジュールを接続:MT-DCBデジタル接続B軸

B 軸のない工作機械では、穴あけおよびねじ切り操作を自動的に調整できます。自動角度調整では、追加の設定手順や手動による角度固定が必要ないため、特に同じワークピースに対して複数の加工を実行する場合に、セットアップ時間を効果的に節約できます。各プロセスでは、特に複雑な加工計画において、さまざまな角度からの複雑な加工計画が必要になります。

CNCと双方向でワイヤレス接続でき、マルチアングル穴あけ、プラグアンドプレイを自動的に設定します。

※電動工具ホルダ監視:MT-SmartLife

MT-SmartLife は、モノのインターネット技術を備えた初の電動工具ホルダーであり、データ送信により、世界のどこからでも自動的に処理できるように設定できます。機械のオペレーターが他のものを設置したり追加したりする必要はありません。のデバイスへの信号を受信します。 MT-SmartLifeには、処理の基準となる温度、回転速度、振動、衝突などを検出するセンサーが内蔵されています。 取得した情報はオンライン電子機器からクラウドに直接送信され、HUMS技術によるビッグデータ解析を通じて検出・分析され、メンテナンスの必要性を予測します。 MT-SmartLife テクノロジーにより、ユーザーは電動工具ホルダーの状態を正確に把握し、正確なメンテナンスと修理を行うことができ、加工歩留まりを効果的に向上させ、ワークの磨耗コストを削減することができます。

MT-SmartLife は、モノのインターネット技術を備えた初の電動工具ホルダーであり、データ送信により、世界のどこからでも自動的に処理できるように設定できます。機械のオペレーターが他のものを設置したり追加したりする必要はありません。のデバイスへの信号を受信します。 MT-SmartLifeには、処理の基準となる温度、回転速度、振動、衝突などを検出するセンサーが内蔵されています。 取得した情報はオンライン電子機器からクラウドに直接送信され、HUMS技術によるビッグデータ解析を通じて検出・分析され、メンテナンスの必要性を予測します。 MT-SmartLife テクノロジーにより、ユーザーは電動工具ホルダーの状態を正確に把握し、正確なメンテナンスと修理を行うことができ、加工歩留まりを効果的に向上させ、ワークの磨耗コストを削減することができます。

高度な暗号化プロトコルによりユーザーのシステムのプライバシーが確保され、システムを通じて収集されたデータはどのデバイスからでも閲覧でき、動作異常が発生した場合にはアラートを受け取ることができます。 MT-SmartLife技術は、製品の実際の稼働情報を検知・伝達することで、ユーザーに「製品・サービスなどの付加価値」を提供すると同時に、保守コストの削減や生産効率の向上・継続性の向上を実現します。