產品簡介

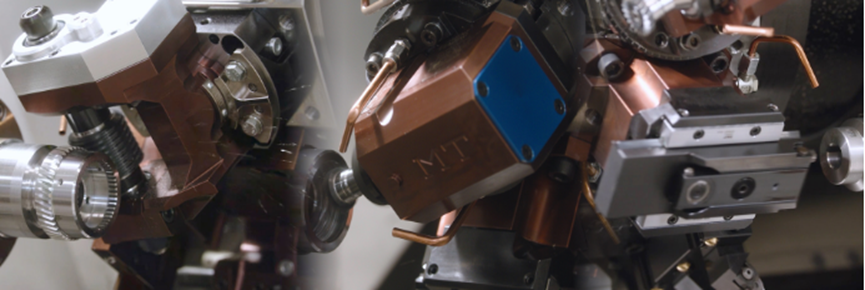

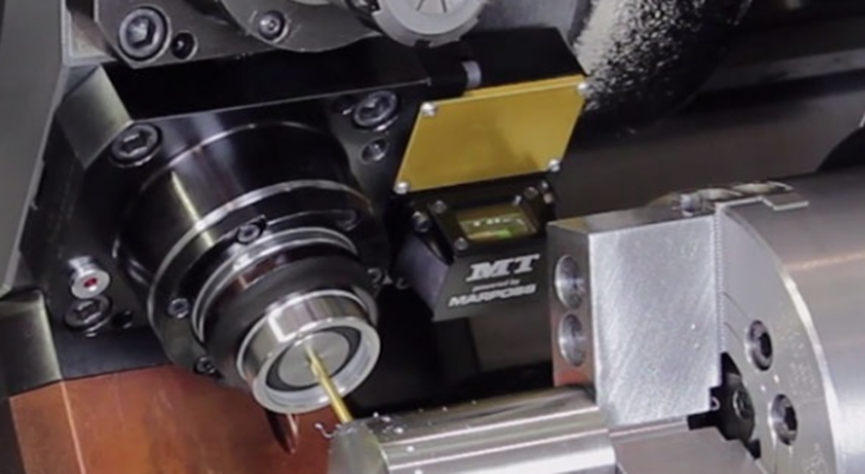

MT為車床設計和製造固定和動力刀座,以創新和有效的方式滿足精密加工需求。刀座系列可用於所有市面上著名的品牌車床,無論是帶有轉盤的傾斜車床還是平行移動的車床皆可適用。

我們的目錄包含超過10000個產品,能夠滿足各種加工需求,倘若客戶需求的型號不在產品範圍中,MT也能夠為客戶量身訂製專案。

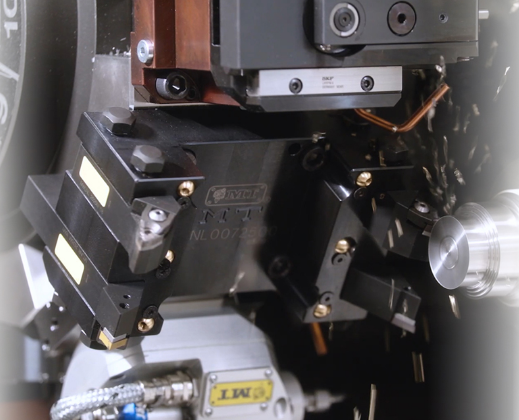

固定刀座

我們的固定刀座專為車削及膛孔提供高精度和剛性設計。

我們生產多工位的車刀夾,在車刀上裝設內部冷卻系統,適用2或4個車刀同時裝配使用。

另外,MT也有多工位膛孔刀座,能夠同時組裝多達4+4個膛桿,方便在主軸和副軸、變型桿夾持、刀片夾持器和多個固定刀座上進行加工。在膛刀座上配置的冷卻系統配制了迴路開關。

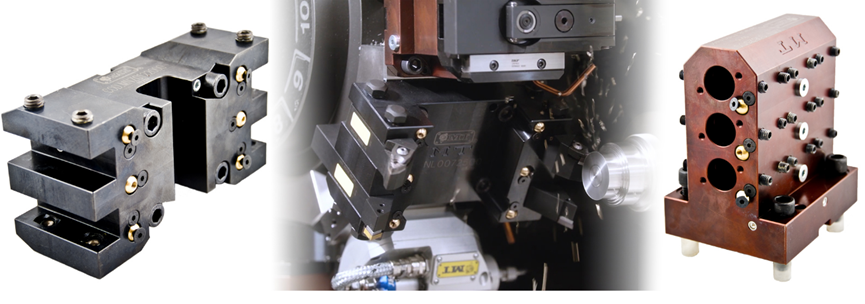

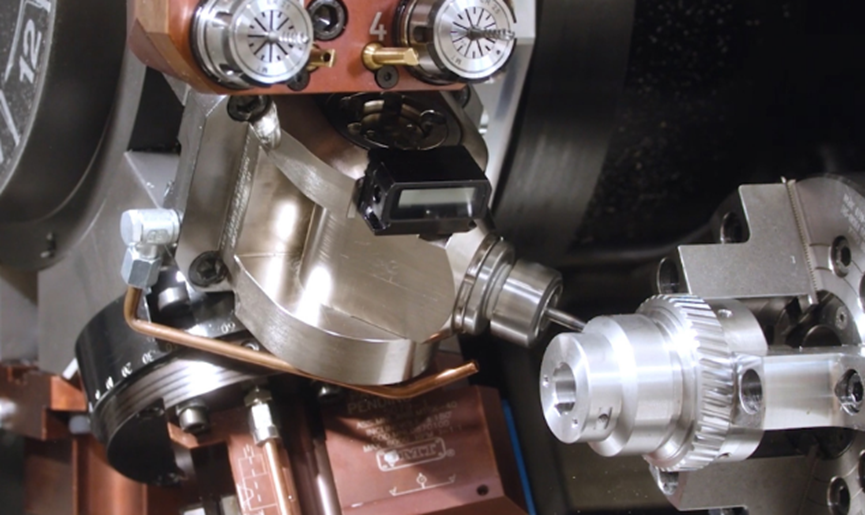

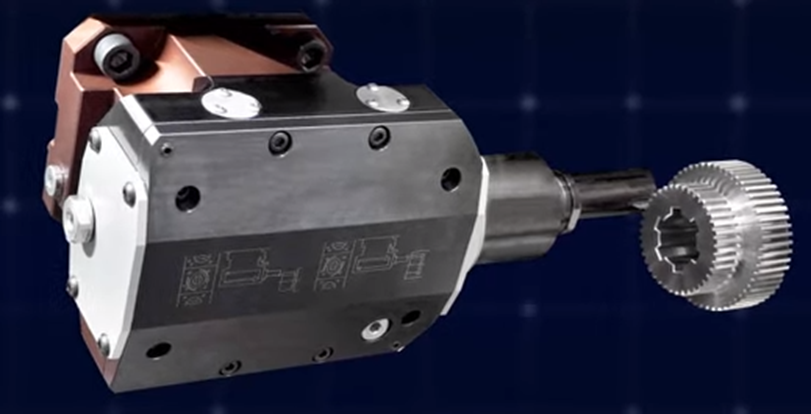

動力刀座

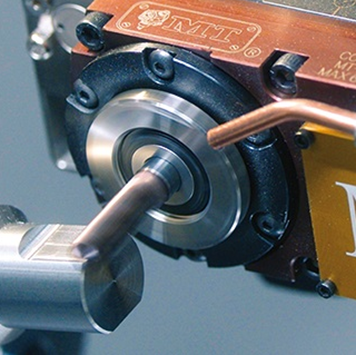

MT採用最先進的技術解決方案設計,結合高精準度和高剛性,使得客戶能夠充分利用機床提供的功能。

MT動力刀座有以下優勢:

由於內部零件較大,因此提升了加工切銷的參數。

高精度的軸承可實現高速運轉和高負荷加工。

採用了原型齒輪和經過磨削過的錐形齒輪有效減低噪音及加工時產生的高溫。

軸承進行陶瓷塗層的加工,增加軸承及止水環的壽命,並且採用基洩密封,使內部冷卻出水壓力達70bar。

多樣的接頭選擇,以及快速換刀系統,確保了加工的靈活性。

使用多輸出馬達的模組和快速換刀系統,減短了加工及安裝的時間。

高精密加工

MT做為加工領域的先驅者,除了提供標準刀座之外,在產品目錄中也可以找到其它選擇

※用於各種角度的鑽孔及絲攻:可調角度動力刀座

在傳統的動力刀座上改裝了軸心,改變過去只能採用ER40夾頭和銑刀柄,如今MT的可調角度刀座可用在超過90款機型和250種不同的配置上搭配使用。另外又添加了編碼器和數字顯示螢幕來顯示角度數質,加快角度設置的時間,讓操作者也能在機體外部設置角度。

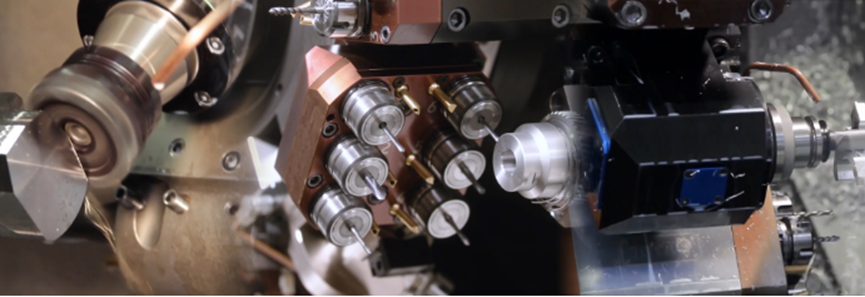

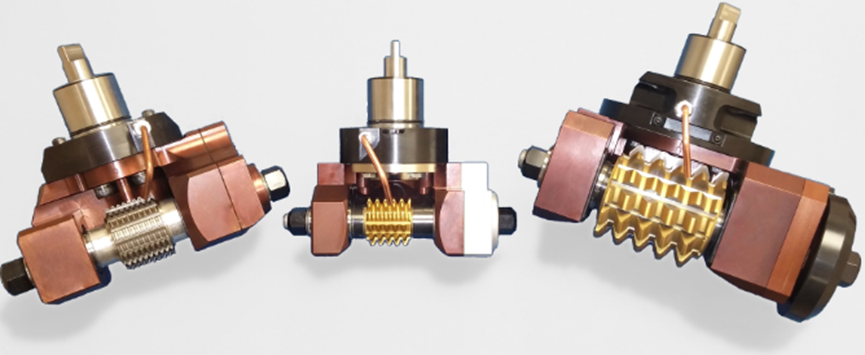

※外齒輪:滾齒刀座

使用滾齒刀座,可直接在帶動力刀塔的車床上使用齒輪加工,減少在加工時裝卸工件的停機時間。滾齒刀座可加工直齒、斜齒圓柱齒輪及直齒圓錐齒輪,適用不同機床型號,只要的尺寸有直徑40mm,長度43mm、直徑50mm,長度50mm、直徑80mm,長度80mm、直徑100mm,長度100mm的齒輪銑刀。小尺寸的加工也適用於瑞士型機型加工齒輪。

※內齒輪:車床動力削刮單元

透過3 年的努力研發,MT透過技術開發,通過特殊刀座在帶有Y軸的標準車床上實現了可調整角度的刮切刀座。車床動力削刮單元可以進行角度調整,以此滿足交叉角度加工,另外,搭配由MT所研發的MTSK快換系統,可保證齒輪刀具的快換及安裝精度。無論是加工速度或是精度,都接近專用齒輪加工設備。

※內部輪廓:91°多輸出剃齒動力刀座

91°多輸出剃齒動力刀座可以加工內孔或外圓的不同形狀(方孔、六角、齒輪及特殊形狀)。使用成型刀具能獲得高精度和良好的表面質量,可應用在2/3mm到30mm的小孔加工上,相對於滾齒或剃齒可以降低刀具應用。

91°多輸出剃齒動力刀座的輸出軸和刀塔的夾角為91°,加工時必須結合工件同不旋轉,以相同速度旋轉時,在長工件加工上也能保證良好的直線。

91°多輸出剃齒動力刀座應用在帶有Y軸的機床上,可用於粗加工及精加工,但只佔一個刀位,且輸出端經過校準,能或得更好的加工精度。

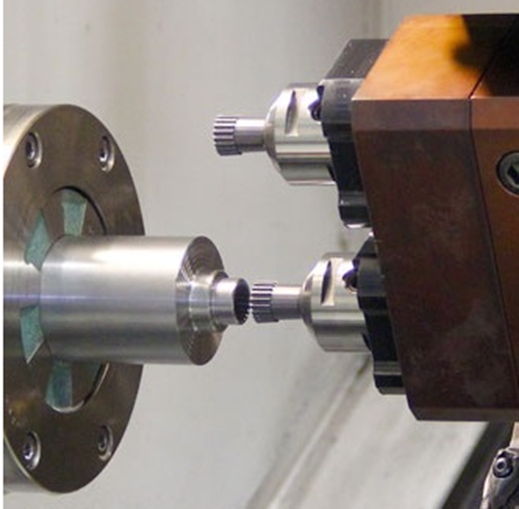

※插槽 : 鍵槽加工動力刀座

鍵槽加工動力刀座與其他的技術相比之下,可以在極短的時間內完成槽內加工,不需要再由另一台設備進行加工處理,有效減少加工週期。雙軌設計,使其在操作過程中能夠保持最大穩定度,可加工寬度達10mm的鍵槽。而4:1的減速比使鍵槽加工動力刀座在功率有限的情況下可加工硬質材料。且根據使用者需求,插槽刀座亦可使用市面上販售的刀片式刀具,可以優化加工參數,減少開槽時間。MT技術部門提供合適的刀具及適合的加工參數。

※刮齒刀座:同時加工內、外齒及鍵槽

刮齒刀座可在車床上加工內齒、外齒及鍵槽,可直接在刀塔中,不需要增設其他設備,有效節省安裝時間及減少成本。

刮齒刀座可使用市場上的刀具,同時,內外齒的加工可以共用刀具,在加工內外齒時不需更換刀具,退刀的過程中會自動抬起,以延長刀具壽命。

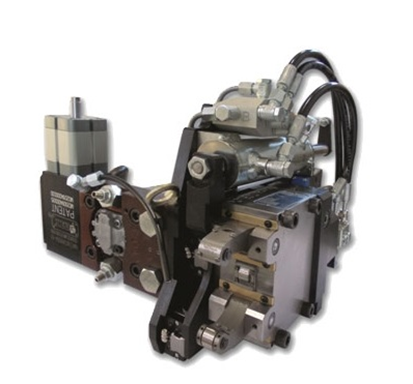

※長工件支撐:固定中心架刀座

滑動保持架模組為MT專利,僅需要動力刀架的驅動,即可完成保持架的滑動和液壓爪的張開和閉合。在未配備液壓中心架的車床上,刀塔無需額外安裝多餘的管路和旋轉接頭即可進行細長零件的加工。此外,中心保持架配置了無線開關,可用來控制支撐臂的開合,並透過專用閥調整其夾持力。

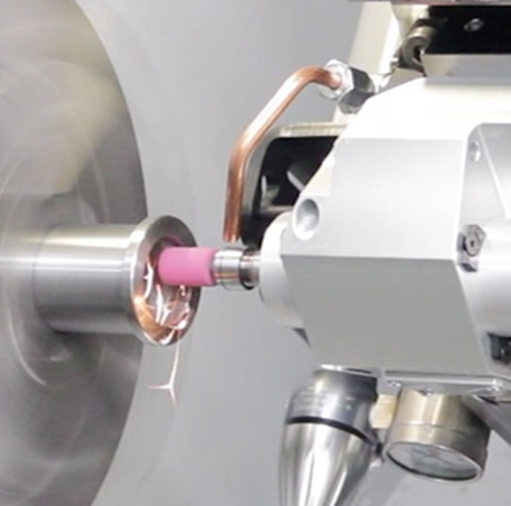

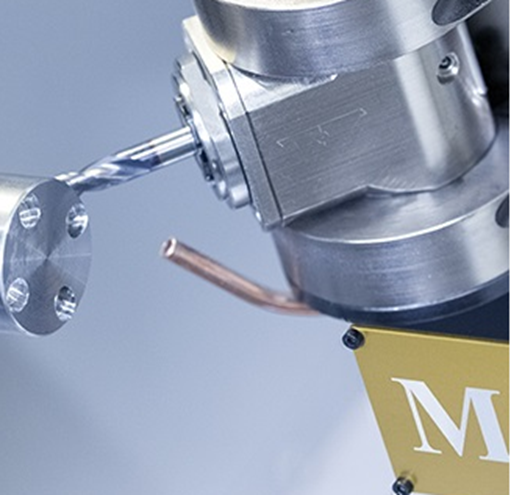

※高速研磨、鑽孔、螺紋加工:X11動力電主軸

X11動力電主軸透過刀塔的動力刀驅動來發電,可以驅動電主軸至60000rpm,應用在不同的加工,可將輸出速度放大到原有速度的11倍,使用42mm的電主軸,

實際應用上可執行磨削、刻字、高速鑽孔操作,僅使用機床的標準刀塔,並且只佔一個刀位。其電主軸可使用刀塔的冷卻液進行冷卻,且,如若機床的工作刀位沒有提供空壓氣進行除屑,MT可提供一個可隨插即用無需另外安裝電纜和其他連結的空壓裝置,來保護切削區域的電主軸。

MT開發了將機械、電子和傳感器集成合一的解決方案”MT-DCM”,使機床能夠進行更複雜、更可靠的加工,並進行加工過程的監控管理。

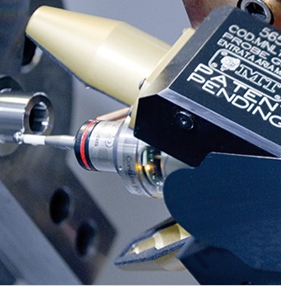

※車床上的觸摸探針保護:MT-TPS接觸探針防護裝置

車床上進行高精度加工時需要準確的程序控制,但在工作區中存在的切屑、灰塵及冷卻液皆有導致精度失效和汙染探頭導致其損壞的可能性。

因此MT發明了測量探針的保護裝置MT-TPS(Touch Probe Shield),解決探針受到汙染導致精度失效的問題。其採用氣動開關和空壓氣清潔測量探針,以此保證在測量過程中能控制在最高精度。

為了使保護裝置能在未安裝氣壓裝置的機床上使用,MT開發了雙路氣動分配器,將其連接到刀塔上,以便操作MT-TPS接觸探頭防護罩。且,該裝置也可用在X11動力電主軸,為其提供氣壓。將MT-TPS與X11結合使用,可以在傳統車床上進行最大精度的內圓磨削。

※刀具斷裂和磨損監測:MT-SmartForce

MT-SmartForce的技術來自於工業 4.0的構想。使得加工時可以即時將相關參數傳輸到機床。配有MT-SmartForce的動力刀座可以隨時監控刀具狀況,若有破損能夠提示更換,自動調整加工的參數及工作狀態,以此降低廢品率並優化加工參數。

※附加連接Y軸:MT-DCY數字連接Y軸

通過一個隨插即用的只需刀塔中一個刀位的獨立裝置, 在未配備Y軸的機床上MT-DCY也能夠在Y軸的方向偏移到±25mm, 進行鑽孔、銑削和偏心螺紋。MT-DCY將所有定位電子設備集成在主機之上,無需其他復雜的連接或電纜,直接通過雙向藍牙協議與機床的數控系統進行通信。MT-DCY在動力刀塔上的傳動比為1:1,使得機床的能量輸出能夠得到充分利用。

※連接自動可調角度模塊:MT-DCB數字連接B軸

可在沒有B軸的機床上自動調整鑽孔和螺紋操作,自動調整角度不需進行額外的設置程序及手動固定角度,可有效節省設置的時間,特別是在同一工件上進行多個工序,且每個工序的鑽孔都需要不同角度的複雜加工計畫案中,更是如此。

其可和CNC無線雙向連線,自動設定多角度鑽孔,即插即用。

※動力刀座監控:MT-SmartLife

MT-SmartLife為第一個配備物聯網技術的動力刀座,通過數據的傳輸,可在世界任何一個角落設定讓其自動進行加工,無需機械的操作員另外在機器上安裝或添加其他接收訊號的設備。MT-SmartLife內置傳感器,用於檢測溫度、轉速、振動及碰撞做為加工的參考參數。所獲得的信息由在線的電子設備直接發送至雲端,在雲端通過HUMS技術的大數據分析進行檢測分析,以預測維護需求。MT-SmartLife技術使得使用者能夠準確掌握動力刀座的狀況,進行準確的維護及維修有效的提高加工良率,降低工件的耗損成本。

高加密協議,保證了使用者系統的隱私,並且透過系統將數據匯整後可使用任何的設備進行查看,並且可以在出現操作異常時接收警報。產品的實際操作信息可以以MT-SmartLife檢測和傳輸,MT-SmartLife技術為使用者同時提供「產品、服務及其他附加的價值」,同時降低其維護成本,提高生產的效率及連續性。